MATERI MESIN SEKRAP

MESIN SEKRAP.

Bagian

– Bagian Utama Mesin Sekrap

Penyetel

posisi langkah

Dengan mengatur penyetel ini, maka posisi langkah

dapat distel sesuai kebutuhan tanpa merubah panjang langkah.

Eretan alat potong

Eretan ini berfungsi untuk menurunkan

pahat, dimana posisinya dapat dimiringkan.

Badan mesin

Pada

badan ini terdapat landasan luncur untuk lengan, dan terpasang roda gigi

pengatur kecepatan.

Meja

Fungsinya merupakan

tempat kedudukan benda kerja atau penjepit benda kerja.Meja mesin didukung dan

digerakkan oleh eretan lintang dan eretan tegak. Eretanlintang dapat diatur

otomatis.

Lengan

Fungsinya untuk

menggerakan pahat maju mundur. Lengan diikat dengan engkolmenggunakan pengikat

lengan. Kedudukan lengan di atas badan dan dijepitpelindung lengan agar

gerakannya lurus.

Pengatur kecepatan

Fungsinya untuk mengatur

atau memilih jumlah langkah lengan mesin per menit

Tuas pengatur

gerakan otomatis meja melintang

Tuas pengatur

gerakan otomatis meja melintang

Untuk menyekrap secara

otomatis diperlukan pengaturan-pengaturan panjangengkol yang mengubah gerakan

putar mesin pada roda gigi menjadi gerakan lurusmeja. Dengan demikian meja

melakukan gerak ingsutan (feeding).

Untuk menyekrap secara

otomatis diperlukan pengaturan-pengaturan panjangengkol yang mengubah gerakan

putar mesin pada roda gigi menjadi gerakan lurusmeja. Dengan demikian meja

melakukan gerak ingsutan (feeding).

2.3Bagian-Bagian Mesin Shaping

2.1.2

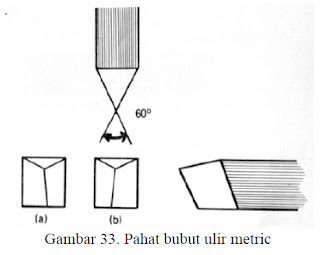

Jenis-jenis

Pahat Sekrap

Terdapat beberapa jenis pahat sekrap yang digunakan sesuai

fungsinya, diantaranya:

Pahat

sekrap kasar lurus

Pahat

sekrap kasar lengkung

Pahat

sekrap datar

Pahat

sekrap runcing

Phat

sekrap sisi

Pahat

sekrap sisi kasar

Pahat

sekrap sisi datarpahat sekrap masuk ke dalam atau pahat sekrap masuk keluar

diteruskan

Pahat

sekrap masuk ke dalam atau pahat sekrap masuk ke luar lurus

Pahat

sekrap profil

2.1.3

Alat – Alat

Cekam

Alat- alat cekam yang dapat kita gunakan untuk mencekam benda

kerja pada proses sekrap, antara lain:

Ø

Ragum mesin

Terdiri atas:

·

Rahang belakang bergerak

Digunakan untuk mencekam benda kerja yang relative kecil.

·

Kedua rahang bergerak

Dengan rahang jenis ini maka memungkinkan pencekman benda kerja yang

relative besar.

2.4 Ragum Mesin

Sumber:modul shaping,ISTC, page 4

Ø

Klem

Terdiri atas:

Klem penekan

Proses pengklemannya yaitu dengan cara

menekan benda kerja.

2.5

Klem Penekan

Sumber:modul

shaping, ISTC,page 5

Klem samping

Pemasangan klem ini terletak pada bagian samping

benda kerja, yang berfungsi menahan geseran. Dengan klem ini memungkinkan

permukaan benda kerja dapat terpotong semua.

2.6

Klem Samping

Sumber:modul shaping,

ISTC,page 5

Ø

Kepala pembagi

Digunakan

apabila dibutuhkan pembagian kearah melingkar..

2.7 Kepala Pembagi

Sumber:modul

shaping,ISTC,page 5

2.1.4

Kapasitas

Mesin Sekrap

Ukuran

mesin sekrap ditentukan oleh:

·

Panjang langkah maksimum

·

Pergeseran maksimum meja kea rah melintang

·

Jarak maksimum antara meja dan lengan luncur

·

Ukuran meja

2.2.1

Mekanisme

Kerja Mesin Sekrap

Pada mesin sekrap terdapat motor penggerak yang berfungsi

untuk menyalurkan putaran untuk menghidupkan mesin, untuk menyampaikan putaran

dari roda gigi ke komponen-komponen mesin yang bergerak, maka terdapat beberapa

elemen mesin yang digunakan seperti:

·

Belt

·

Puli

·

Rangkaian roda gigi

·

Poros engkol

·

Poros transporter

·

Porong lurus

·

Dan lain-lain

Dengan adanya elemen-elemen tersebut maka dapat terjadi mekanisme

sebagai berikut:

Ø

Tenaga dari motor penggerak disalurkan langsung

ke puli yang terhubung langsung dengan motor penggerak. Kemudian dari puli yang

terhubung langsung dengan motor penggerak disalurkan lagi ke puli yang

terhubung dengan poros engkol dengan menggunakan belt.

Ø

Setelah itu pada poros engkol yang terhubung

dengan puli terdapat poros dengan rangkaian roda gigi, dimana roda gigi

tersebut berfungsi sebagai roda gigi pengatur kecepatan.

Ø

Setelah itu di atas poros roda gigi pertama,

terdapat rangkaian roda gigi II yang berfungsi sebagai penyalur gerakan

kerangkaian roda gigi yang ke III. Dimana rangkaian roda gigi tersebut

terhubung dengan roda gigi besar (roda gigi heliks ) yang berfungsi sebagai

penggerak lengan ayun. Dimana ketiga rangkaian roda gigi ini tersusun secara

pararel.

Ø

Pada lengan ayun terdapat poros yang terhubung

dengan roar gigi besar akan tetapi tidak sesumbu, dimana pad aporos tersebut

terdapat pelat yang apabila poros tersebut semakin menjauh dari sumbu maka

gerakan ayun akan semakin besar dan begitupun sebaliknya.

Ø

Selain itu, pada lengan ayun terdapat pula poros

berulir yang tersusun melintang(tegak lurus terhadap lengan ayun), yang

berfungsi sebagai pembawa/ penggerak lengan luncur. Selain itu pada poros

berulir tersebut terdapat pila roda gigi yang berfungsi sebagai pengatur posisi

langkah, serta baut pembuka dan pengunci posisi langkah dan panjang langkah.

Ø

Gerakan melintang meja diatur oleh

adanya poros yang terhubung dengan roda gigi, dimana prinsip kerjanya yaitu

poros mendorong roda gigisehingga terjadi putaran roda gigi yang menyebabkan

terjadi gerakan melintang.

2.8 Komponen Mesin Sekrap

Sumber: http//:gado2s.blogspot.com

2.2.2

Prosedur

Menghidupkan Mesin

Tata cara menghidupkan mesin sekrap :

Ø

Lengan digerakkan dengan cara memutar roda pemeriksauntuk melihat

kemungkinan tertabraknya lengan.

Ø

Menghidupkan motor mesin dengan cara memutar

saklar

Ø

Ketika tuas kopling dimasukan maka mesin akan

mulai bekerja.

Ø

Kemudian mencoba langkah pemakanan (feeding)

dari meja, mulai dari langkah halus

sampai langkah kasar. Perhatikan seluruh gerak mesin.

Ø

Ketika

ingin mematikan mesin maka keluarkan tuas kopling terlebih dahulu, kemudian

tekan tombol OFF mesin, setelah itu tekan tombol emergency mesin, kemudian

kembalikan posisi saklar dalam keadaan OFF

2.2.3

Pencekaman

Benda Kerja

Terkadang benda kerja yang dii proses dengan mesin sekrap

adalah benda kerja yang berbentuk balok, maka alat cekam yang digunakan adalah

ragum.

Dimana

dalam proses pencekamannya memerlukan beberapa alat bantu yaitu:

ü

Karton

ü

Pararel pad

ü

Palu tembaga

2.9

Pencekaman Benda Kerja

Sumber:modul

shaping, ISTC, page 8

Dalam

proses pencekaman kita harus memeriksa garis ukuran yang akan disekrap, dimana

garis tersebut harus sejajar dengan mulut ragum.

2.2.4

Pencekaman

Alat Potong

Adapun macam-macam metoda pencekaman alat potong yaitu:

·

Pahat dipasang pada rumah ayunan

kira-kira 30-40 mm keluar dari rumah ayunan. Pada posisi ini pahat cukup kuat

untuk menahan beban potong. Jika terlalu panjang maka pahat akan lentur dan

mungkin akan patah.

2.10

Posisi Alat Potong

Sumber:modul

shaping, ISTC,page 10

·

Rumah ayunan dimiringkan berlawanan

dengan sisi potong pahat.

2.11 Posisi Alat Potong

Sumber:modul

shaping, ISTC,page 11

·

Rumah ayunan dipasang tegak lurus

dalam proses pembuatan alur

2.12 Posisi Alat potong dalam pembuatan alur

Sumber:modul

shaping, ISTC,page 11

2.2.5

Proses

Pemotongan Mesin Sekrup

v

Pemotongan datar

Untuk melakuka pemakanan yang banyak maka digunakan

pahat kasar. Besar feeding yaitu 1/3 dari tebal pemakanan.

Kedalaman pemotongan

dilakukan dai eretan alat potong, feeding

dilakukan oleh gerakan meja, meja bergeser pada saat lengan luncur bergerak

mundur.

2.13 Posisi Alat Potong Dalam Pemotongan Datar

Sumber:modul

shaping, ISTC,page 16

v

Pemotongan tegak

Kedalaman pemotongan dilakukan oleh gerakan meja dan

feeding dilakukan oleh gerakan eretan alat potong.

2.14 Posisi Alat Potong Dalam Pemotongan Tegak

Sumber:modul

shaping, ISTC,page 16

v

Pemotongan menyudut

Kedalaman pemotongan dilakukan oleh gerakan meja dan

feeding dilakukan oleh eretan alat potong.

2.15 Posisi Alat Potong Dalam Pemotongan Menyudut

Sumber:modul

shaping, ISTC,page 16

Pengaturan Kecepatan Langkah Mesin

Langkah – langkah yang dapat dilakukan untuk mensetting

kecepatan langkah mesin :

1)

Mesin benar-benar harus dalam kondisi OFF

2)

Atur handle pengatur kecepatan langkah mesin pada

posisi yang diinginkan (24,32,42,60,80,120)

3)

Pastikan handle pengatur kecepatan langkah mesin

benar-benar telah tersambung dengan roda gigi yang mengatur kecepatan langkah

yang distel.

Pengaturan Panjang Langkah Mesin

Adapun langkah-langkah dalam penyetingan langkah mesin yaitu

:

1)

Mesin benar-benar harus dalam keadaan OFF

2)

Kendorkan tuas pengunci lengan mesin

3)

Putar handlepengatur panjanglangkah mesin ke kiri atau

ke kanan sesuai kebutuhan atau standar yang berlaku (putar ke kiri maka panjang

langkah mesin menjadi kecil, putar ke kanan maka panjang langkah mesin menjadi

besar)

4)

Kencangkan kembali mur pengunci pengatur panjang

langkah mesin.

5)

Kencangkan kembali baut pengunci pengatur posisi

langkah mesin.

Pengaturan Posisi Langkah Mesin

1)

Mesin benar-benar harus dalam keadaan OFF

2)

Kendorkan tuas pengunci lengan mesin

3)

Putar handle pengatur posisi langkah mesin sesuai

kebutuhan, (putar kiri = posisi langkah mesin dimajukan, putar ke kanan =

posisi langkah mesin di mundurkan)

4)

Kencangkan kembali baut pengunci untuk mengatur posisi

langkah mesin.

Pengaturan Penambahan Kedalaman Pemotongan

Turunkan pahat sejauh 0,5 mm dengan cara :

a)

Putar handle gerak melintang meja sehinggabenda kerja

ergerak menjauhi alat potong

b)

Kendorkan baut pengunci gerak vertical meja

c)

Putar handle gerak vertical mejasehinggah benda kerja

bergerak naik pada saat alat potong berada posisi lengan ayun paling belakang

d)

Kencangkan baut pengunci gerak vertical meja

e)

Putar handle gerak melintang meja bergerak mendekati

alat potong

f)

Operasikan mesin sehingga alat potong menyayat permukaan

benda kerja sesuai kebutuhan.

Hal-hal

yang perlu diperhatikan pada saat mencekam benda kerja yaitu:

1)

Karena benda yang akan dibuat berbentuk balok, maka

alat cekam yang digunakan adalah ragum

2)

Sebelum melakuka pencekaman benda kerjamaka terlebih dahulu ragum yang

digunakan harus disejajarkan dengan menggunakan dial indicator.

3)

Dalam melakukan pencekaman dibutuhkan beberapa alat

bantu seperti:

Ø

Palu lunak

Ø

Karton

Ø

Pararel pad

Ø

Penyiku

4)

Gunakan pararel pad sebagai landasan benda kerja agar

permukaan bidang kontak rata.

5)

Kemudian kencangkan lengan ragum sambil memukul

permukaan benda kerja dengan pelan, untuk mengencangkan pencekaman

6)

Benda kerja yang dicekam minimal 2/3

bagian.

3.1

Pencekaman Benda Kerja

Sumber:modul shaping, ISTC,page 8

Setelah pencekaman dilakukan maka proses selanutnya

yaitu pembuatan bakal balok, dimana tiap sisi bidang bakal balok harus siku.

Adapun proses pembuatan bakal balok yaitu:

1)

Sentuhkan pahat pada permukaan benda kerja, atur pahat

/skala eretan pada posisi nol

2)

Setelah hidupkan mesin sekrap

3)

Kemudian lakukan penyekrapan pada benda kerja dengan

mengatur langkah otomatis untuk gerakan meja.

4)

Setiap selesai mengerjakan suatu bidang, maka periksa

kesikuanya dengan bidang yang telah dikerjakan dan bersihkan sisi tajam beda

kerja dengan menggunakan kikir.

5)

Lakukan pemotongan hinggah ukuran yang tekah

ditentukan.

Setelah bakal balok telah diproleh maka selanjutnya

lakukan pemarkingan benda kerja sesuai dengan gambar kerja.

Alat- alat yang dihunakan dalam proses pemarkingan

yatu:

Ø

Kongkol penggores

Ø

Mistar baja

Ø

Bevel protector

Ø

Penyiku

Pada proses ini pahat yang digunakan adalah pahat

sekrap kasar lurus.

Adapun proses penyekrapannya

sebagai berikut :

1)

Metode pemotongan yang dilakukan adalah pemotongan

tegak, dimana posisi pahat sekrap tegak luruus dengan benda kerja.

2)

Kemudian pahat sekrap diletakkan ditengah-tengah alur V

yang akan dibentuk

3)

Setelah itu lakukan pemotongan step demi step sampai

mendekati garis.

4)

Kemudian untuk proses finishing dengan

menggunakan metoda pemotongan menyudut, dimana ktool post pada mesin sekrap

dimiringkan 45 0

5)

Kemudian lakukan pemotongan hinggah alur V menjadi

halus

6)

Periksa kesimetrisan alur V.

3.2 Posisi Alat Potong Terhadap Benda

Sumber:modul shaping, ISTC,page 12

Dalam proses pembuatan alur U, maka pahat sekrap yang

digunakan adalah pahat sekrap alur

U. Adapun proses

pembuatannya yaitu:

1)

Pasang pahat alur pada bagian benda yang akan dibuat

alur U, usahakan pahat tidak melewati batas pemarkingan.

2)

Gunakan metode pemakanan secara zig-zag untuk

menghindari kemungkinan pahat akan terjepit pada benda kerja.

3)

Metode pemotongan yang dilakukan adalah pemotongan

tegak, dimana pahat sekrap tegak lurus terhadap benda kerja.

4)

Lakukan pemotongan hingga mendekati ukuran yang

ditentukan

5)

Setelah itu lakukan proses finishing

hingga ukuran yang telah ditentukan, usahakan permukaan alur U halus.

3.3 Posisi Alat Potong Terhadap Benda

Sumber:modul shaping,ISTC, page 11

Rumus dasar:

Waktu (t) = jarak/ kecepatan atau t = L/V

bidang 2

Bidang

1

bidang 3

3.4 Bakal Balok Blok V

Sumber:Nurul

Shabrina,13/04

Ukuran awal

benda kerja yaitu:

Bidang 1 = 50 mm

Bidang 2 = 50 mm

Bidang 3 = 52 mm

Ukuran yang ingin dicapai yaitu;

·

Bidang 1 = 42 mm

·

Bidang 2 = 42 mm

·

Bidang 3 = 48 mm

Benda

kerja dicekam dengan posisi melintang. maka perhitungannya yaitu:

Ø

L = panjang benda + jarak bebas depan + jarak

bebas belakang

L

= 50 mm + lebar pahat + 2(lebar pahat)

L

= 50 mm + 16 mm + 2(16) mm

L

= 98 mm

L

= 0,098 mm

Ø

Kecepatan (V)

Dalam hal

ini kecepatan terbagi 2 :

1.

Kecepatan maju (Va)

2.

Kecepatan mundur (Vr)

Dimana

diketahui kecepatan yang digunakan pada saat proses sekrap ini menggunakan

kecepatan 60 m / menit.

Jadi, dapat diketahui bahwa :

Va = 20 m / menit

Vr =

40 m / menit

Jadi,

Waktu maju ( Ta)

Ta = jarak / kecepatan maju

Ta = L / Va

Ta = 0,0049 menit.

Waktu mundur (Tr)

Tr = jarak / kecepatan mundur

Tr = L / Vr

Tr = 0,00245 menit

Jadi,

waktu total permesinan (T) = waktu maju + waktu mundur

= Ta + Tr

=

0,0049 menit + 0,00245 menit

= 0,00735 menit.

Untuk memperoleh waktu

permesinan dalam pengerjaan 1 bidang, maka terlebih dahulu harus mencari :

Jumlah langkah (Z)

Z = lebar benda + 2 (lebar pahat ) /

feeding

Z = 140

Jadi,

waktu untuk satu kali penyekrapan (Th) yaitu :

Th

= T x Z

= 0,00735 menit x 140

= 1,029 menit

Jumlah meja dinaikkan ( n )

n = diameter awal – diameter akhir / depth

n =

8 mm / 1 mm

n =

8 kali.

Jadi

total permesinan bidang 1 yaitu:

T tot = Th x n

= 1,029 menit x 8 kali

= 8,232 menit.

Ø

L = panjang benda + jarak bebas depan + jarak

bebas belakang

L

= 42 mm+ 16 mm+ 2(16) mm

L

= 90 mm

L

= 0,09 meter

Waktu maju ( Ta)

Ta = jarak / kecepatan maju

Ta = L / Va

Ta = 0,0045 menit

Waktu mundur (Tr)

Tr = jarak / kecepatan mundur

Tr = L / Vr

Tr = 0,00225 menit

Jadi,

waktu total permesinan (T) = waktu maju + waktu mundur

= Ta + Tr

= 0,0045 menit + 0,00225 menit

= 0,00675 menit

Untuk memperoleh waktu

permesinan dalam pengerjaan 1 bidang, maka terlebih dahulu harus mencari :

Jumlah langkah (Z)

Z = lebar benda + 2 (lebar pahat ) /

feeding

Z =

140

Jadi,

waktu untuk satu kali penyekrapan (Th) yaitu :

Th

= T x Z

= 0,00675 menit x 140

= 0,945 menit

Jumlah meja dinaikkan ( n )

n = diameter awal – diameter akhir / depth

n = 8 mm / 1 mm

n = 8 kali.

Jadi

total permesinan bidang 2 yaitu:

T tot = Th x n

= 0,945 menit x 8 kali

= 7,56 menit.

Ø

L = panjang benda + jarak bebas depan + jarak

bebas belakang

L

= 42 mm+ 16 mm+ 2(16) mm

L

= 90 mm

L

= 0,09 meter

Waktu maju ( Ta)

Ta = jarak / kecepatan maju

Ta = L / Va

Ta = 0,0045 menit

Waktu mundur (Tr)

Tr = jarak / kecepatan mundur

Tr =

L / Vr

Tr = 0,00225 menit

Jadi,

waktu total permesinan (T) = waktu maju + waktu mundur

= Ta + Tr

= 0,0045 menit + 0,00225 menit

= 0,00675 menit

Untuk memperoleh waktu

permesinan dalam pengerjaan 1 bidang, maka terlebih dahulu harus mencari :

Jumlah langkah (Z)

Z = lebar benda + 2 (lebar pahat ) /

feeding

Z = 123,3

Jadi,

waktu untuk satu kali penyekrapan (Th) yaitu :

Th

= T x Z

= 0,00675 menit x 123,3

= 0,8325 menit

Jumlah meja dinaikkan ( n )

n = diameter awal – diameter akhir / depth

n =

4 mm / 1 mm

n =

4 kali.

Jadi

total permesinan bidang 3 yaitu:

T tot = Th x n

= 0,8325 menit x 4 kali

= 3,33 menit.

Jadi

waktu total permesinan untuk memperoleh bakal balok dengan ukuran 42 x 42 x 48

yaitu,

Waktu

total = T tot 1 + T tot 2 + T tot 3

= 8,232 menit + 7,56 menit + 3,33 menit

= 19,122 menit

Selama proses praktikum berlangsung terdapat beberapa masalah

yang dihadapi, diantaranya :

Karena umur mesin yang sudah tua menyebabkan

meja mesin ikut bergerak secara melintang ketika engkol gerakan vertical

diputar untuk penambahan kedalaman pemakanan benda sehingga benda terkadang

tidak presisi.

Beram hasil pemotongan panas dan bias saja

melukai kulit.

Tempat kerja beroli dan dapat menimbulkan

potensi bahaya seperti terpleset.

Untuk mengatasi permasalahan-permasalahan tersebut, maka ada

beberapa solusi yang dapat kita tempuh diantaranya :

Memperhatikan dengan saksama pergeseran meja

tiap kali menambah pemakanan, sehingga jika posisinya bergeser kita dapat

mensetting ulang benda, demi mendapatkan hasil yang presisi.

Jangan berada terlalu dekat dengan benda kerja

yang sedang dalam proses pemotongan.

Selalu memperhatikan lingkungan kerj, jika ada

oli yang tercecer dilantai maka harus segera dibersihkan.

Berdasarkann pada materi-materi yang telah dibahas

sebelumnya, maka dapat disimpulkan bahwa:

Ø

Pada mesin sekrap terdapat motor penggerak yang

berfungsi untuk menyalurkan putaran untuk menghidupkan mesin, untuk

menyampaikan putaran dari roda gigi ke komponen-komponen mesin yang bergerak,

maka terdapat beberapa elemen yang digunakan seperti belt, puli, rangkaian roda

gigi, poros engkol, poros transporter, dan lain-lain.

Ø

Dalam melakukan pencekaman benda kerja untuk

pembuatan Blok V, maka alat cekam yang digunakan adalah ragum, dengan beberapa

alat bantu yang lain seperti pararel pad, karton, palu lunak dan penyiku.

Ø

Dalam proses pembuatan Blok V maka terdapat

beberapa proses yang dilakukan yaitu pembuatan alur Vdan pembuatan alur U.Pada

proses pembuatan alur V maka metoda pemotongan yang digunakan adalah metoda

pemotongan tegak dengan pemakanan step demi step hingga mendekati garis,

kemudian dilakuakan finishing dengan metode pemotongan sudut dimana tool post

dimiringkan 45 0. Sedangkan pada pembuatan alur U, menggunakan

metode pemotogan tegak dengan menggunakan pahat sekrap alur U, dan metode pemakanan

zig-zag.

Ø

Pada saat melakukan perhitungan waktu proses

permesinan maka rumus yang digunakan yaitu panjang benda dibagi dengan

kecepatan permesinan.

Selama proses praktikum berlangsung, terdapat beberapa masalah yang belum

dapat diselesaikan , oleh karena itu penulis merasa perlu untuk memberikan

saran sebagai berikut:

Ø

Menemukan cara agar meja tidak bergeser

melintang pada saat menaikkan meja secara vertical untuk menambah pemakanan

benda kerja, agar peserta praktik tidak perlu mensetting ulang mesin.

Ø

Menemukan cara-cara lain yang dapat dilakukan

untuk memperoleh sudut sisi yang presisi pada proses pembuatan alur V, karena

jika menggunakan metoda pengukuran benda secara terus-meneus selama proses

pembuatan alur, maka itu akan sangat sulit dan memperlambat pekarjaan.